Склонность грунтов к деформации – значимый параметр, который учитывают при строительстве фундамента и здания в целом. Прочностные свойства будущего строения зависят от того, насколько точно будет определен деформационный модуль. В связи с этим ведется постоянное усовершенствование технологий штампового испытания грунта .

Цены на штамповые испытания грунтов

| №

п/п |

Наименование испытаний |

Нормативный документ |

Цена за ед. испытаний в руб. |

| 1 |

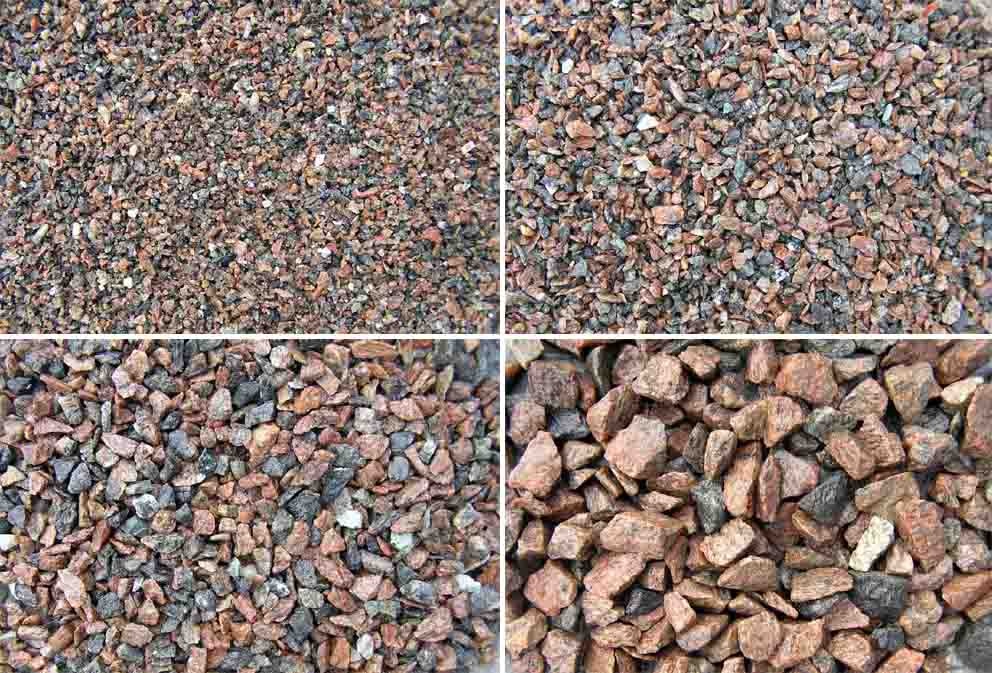

Определение зернового состава и модуля крупности. |

ГОСТ 8736-2014

ГОСТ 8735-88

ГОСТ 12536-2014 |

1200 руб. |

| 2 |

Определение плотности грунта (метод режущих колец). |

ГОСТ 5180-2015

ГОСТ 8735-88 |

800 руб. |

| 3 |

Определение коэффициента уплотнения грунта (экспресс методами). |

ГОСТ 19912-2012

ГОСТ 8735-88

ТР 73-98 |

800 руб. |

| 4 |

Определение влажности грунта. |

ГОСТ 21718-84 |

500 руб. |

| 5 |

Определение максимальной плотности и оптимальной влажности грунта. |

ГОСТ 22733-2002 |

1500 руб. |

Важные нюансы штампового испытания грунтов

При изучении осадочных и деформационных характеристик грунтовых слоев в полевых условиях чаще всего используют методику штампового исследования. Суть технологии заключается в монтировании штампов в слоях грунтов, их поэтапном погружении и одновременном фиксировании приборами значений осадки.  Испытания осуществляются на территории контактирования сооружения с грунтом. Степень деформации определяют по глубине проседания штампа на протяжении всего времени нагрузки. Также исследуют, как деформируется порода со временем.

Испытания осуществляются на территории контактирования сооружения с грунтом. Степень деформации определяют по глубине проседания штампа на протяжении всего времени нагрузки. Также исследуют, как деформируется порода со временем.

Штамповые испытания являются в полевых условиях более сложным и трудоемким, нежели зондирование. Это связано с тем, что возникает необходимость в тяжелой крупногабаритной технике геологического предназначения. Методика имеет ряд недостатков, из-за которых ее чаще применяют на завершающих этапах инженерно-геологических разработок. Основными минусами штамповых испытаний являются:

- необходимость наличия тяжелой и большой техники;

- длительность анализа характера осадки.

Фиксация деформационных свойств таким способом удобнее применять в то время, когда уже установлено место для строительства, утверждены габариты строения и участок под посадку. Кроме того, следует заранее узнать о нагрузках, которые будут осуществляться на грунт, и геологическую структуру земельной площади. Для безопасности будущего строительства важно располагать такой информацией как глубина предстоящего фундамента, его разновидность.

Испытания в полевых условиях, процедура расшифровки результатов устанавливаются положениями ГОСТа 12374-77.

Поэтапная просадка

Штамповые испытания моделируют ту степень нагрузки на грунт, которая в будущем будет оказана построенным фундаментом или сооружением. Стадии осадки были установлены в 1930 году советским грунтоведом Н.М. Герсевановым. Просадка происходит поэтапно:

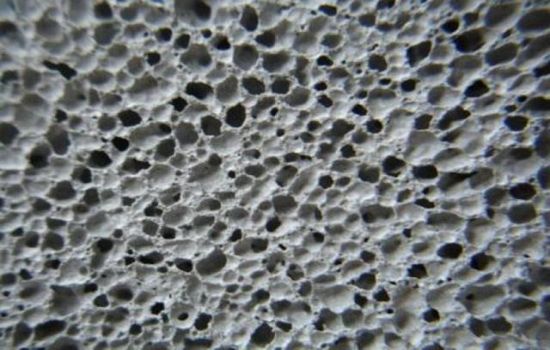

- Уплотнение. Для этапа характерно сжатие грунтового скелета, в результате чего осуществляется сильное снижение пористости слоев породы.

- Сдвиги. На этой стадии определяется критическое равновесие породы. Происходят многочисленные локальные сдвиги, которые расходятся по краям основы фундамента.

- Разрушение. На этом этапе наблюдается разного масштаба разрушение боковых поверхностей грунта. В этот момент можно выявить склонность к деформации, возникающие на фоне образования площадей скольжения. Утрамбованный грунт, имеющий конусообразную форму, начинает двигаться вниз под воздействием штампа практически беспрепятственно. При этом излишки пород с легкостью выпирают из-под штампа. Особенность этого этапа в том, что при стабильной нагрузке деформация не прекращается, а при слабом увеличении нагрузки – быстро увеличивается.

При штамповой нагрузке модуль деформации определяется по формуле, установленной ГОСТом 12374-77. Для расчетов понадобятся данные, зафиксированные в ходе применения геологических установок, и коэффициент Пуассона, который используется для разнотипных пород:

- множитель для глиняных пластов составляет 0,42;

- песчаный и супесчаный слой – 0,3;

- суглинистые грунты – 0,35;

- крупнокусковой грунт – 0,27;

- скальные и полускальные слои – 0,15 и 0,25 соответственно.

После вычисления деформационного показателя приступают к определению степени осадок строений, что не составляет никакой трудности. Модуль деформации, вычисляемый для грунта известной структуры и состава, считается постоянной величиной, поэтому отклонения и изменения в значениях отсутствуют.

В ходе штамповых испытаний грунтов вычисляют жесткую деформацию, нагрузочную и увлажненную просадку, разрушающую степень нагрузки, прогнозируемую деформацию в будущем.

Опытным путем установлено огромное влияние размеров штампа на особенности и масштабы деформации пород. Геоиспытания установили, что квадратные штампы в условиях сухих песков на осадку не влияют, если их стороны от 18 до 30 см каждая. Параметр может возрастать в случае изменения в меньшую или большую сторону площади оборудования. Для влажной глины значимая осадка возникает со сторонами штампа максимум до 30 см.

Самые точные данные, свидетельствующие об истинной осадке и прочности грунта, получаются при испытании участка, площадью равным площади будущего фундамента. Но подобные исследования требует больших финансовых затрат, потому проводятся при крайней необходимости.

Во время проведения массовых испытаний сверхточные данные не требуются. Здесь применяют шурфы, которые по размерам значительно меньше проектных цифр.

Схема проведения испытаний, расшифровка результатов

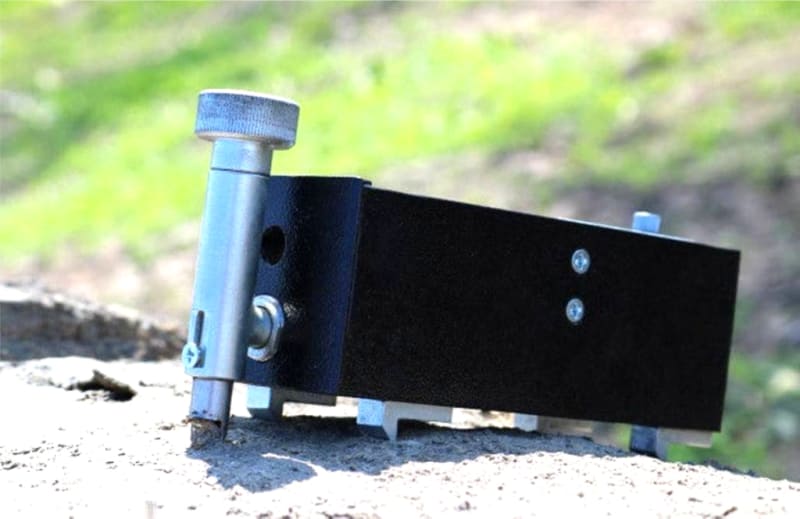

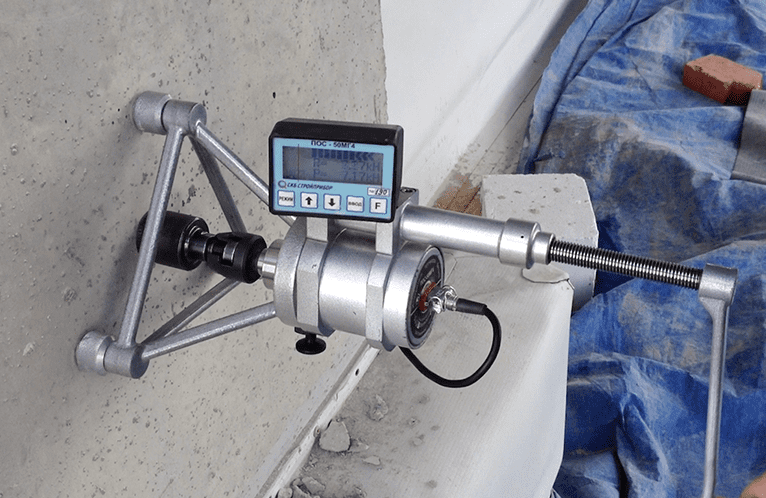

Используют специальные установки, которые передают усилие на штамп. Исходя из строения установки, применяют определенные методы нагружения:

- тарированным грузом;

- пневмокамерами;

- рычажной и домкратной системой.

В Москве, как и по всей РФ, для испытания пород чаще применяют канатно-рычажную технику Урал ТИЗИС. Размер установленного штампа соответствует классификации установки. К примеру, на КРУ-5000 применяется штамп размером 5000 см2, КРУ-600 использует штамп 600 см2. Также существует устройство, которое передает силовое воздействие посредством пневмокамерного цилиндра.

Методика штампового испытания и достоверность полученных значений зависит от ряда факторов:

- глубина строительства фундамента;

- распространение нагрузки на фундаментную основу;

- однородность находящихся в основании строения пород;

- структура фундамента, его разбивка.

Вид геологических установок должен соответствовать уровню подземных вод. Для исследования штампами ниже водного уровня используют скважины, в остальных случаях – шурфы.

Штамповым нагрузкам подлежит каждый несущий слой при неоднородности пласта в зоне контакта. При однородной породе процедуру можно провести на одной глубине. Количество штамповых нагрузок в полевых условиях осуществляют три и более. Если полученные коэффициенты деформации отличаются менее чем на 25%, то повторить процедуру можно всего дважды.

Между точками бурения расстояние должно превышать два диаметра штампа, однако величина постоянно больше 60 см.

Положения госстандарта устанавливают ограничения на допустимые диаметры буровых скважин – максимум 325 мм, размер «дудок» допускается до 90 см, а шурфов – 1,5 м каждая сторона. Скважину делают строго вертикальной, дополнительно фиксируют укрепляющими трубами, которые должны доставать до точки испытания.

Перед монтированием штампа забой выработки тщательно зачищают. Для зачистки используют специальную технику, с помощью которого убирают защитный слой толщиной до 20 см. Неровное дно крупнокускового грунта на 5 см засыпают песчаным слоем, для глинистого дна используют 2 см песка.

Чтобы штамп плотно прижался к грунту, его неоднократно вращают вокруг собственной оси в обе стороны. После установки добиваются горизонтальности размещения штампа, а затем приступают к монтажу прочей геологической технике.

Просадка вычисляется в качестве усредненного значения, которое получают из всех прогибомеров. Первый час прогибы записывают раз в 15 минут, затем раз в 30 минут за второй часа, и каждый час вплоть до окончательной стабилизации осадки.

Штамповые испытания можно осуществлять до тех пор, пока не удастся достичь верхнего предела нагрузки. О критическом давлении могут свидетельствовать выпирающие валики породы вокруг штампа, трещины, предельные значения, которые сравнивают со значениями, зафиксированными после предыдущего уровня нагрузки.

Полученные в результате штампового испытания результаты, записывают в рабочий журнал, выполняющий функции основного документа при осуществлении геологических исследований.

После завершения всех этапов испытания грунтовых пластов посредством статических грузовых воздействий приступают к обработке данных. Расчеты должны дать количественный коэффициент модуля деформации грунтовых пород. Также в результате расчетов получают прочие значения, которые нужны для строительства на испытуемом участке любого типа сооружений.

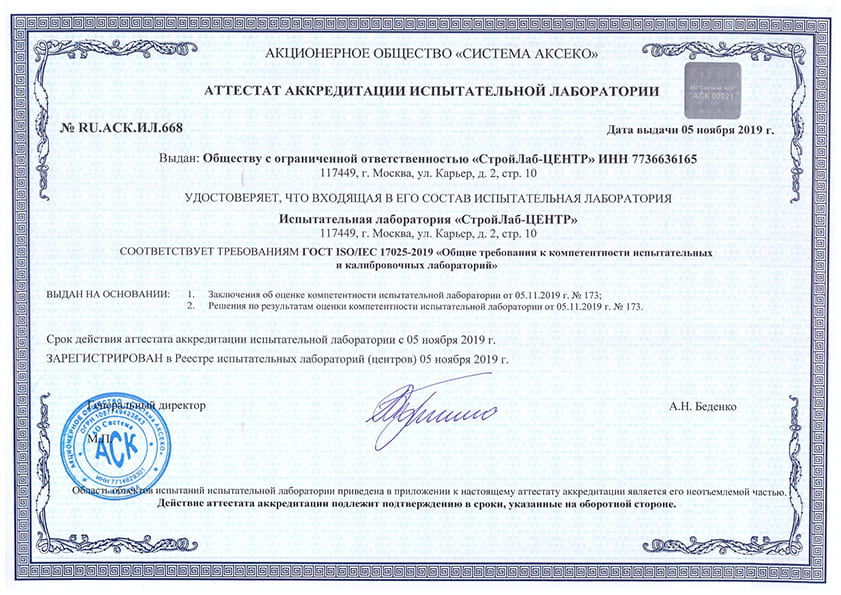

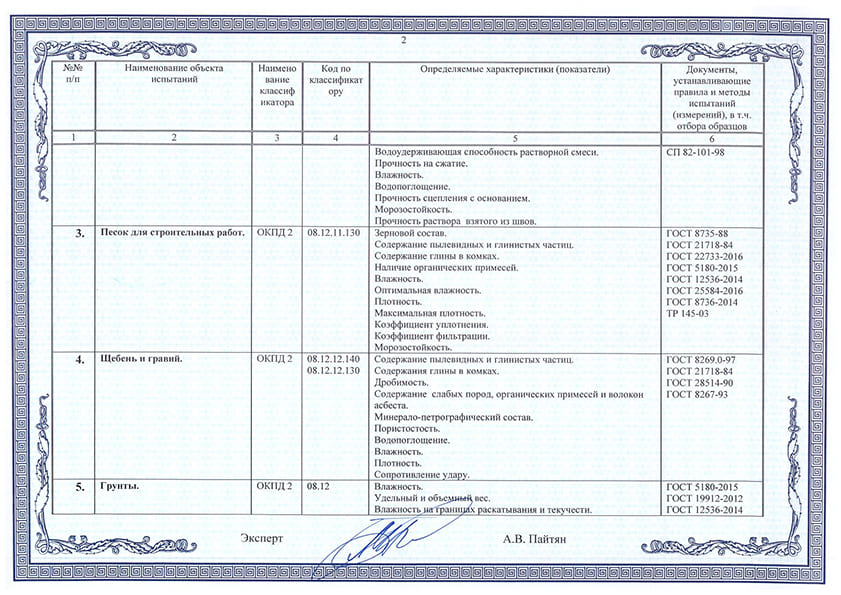

Наша строительная лаборатория в Москве оказывает услуги по проведению штамповых испытаний грунтов.

Это может быть ЖБИ массового изготовления или монолит, полученный в ходе бетонных работ непосредственно на строительной площадке. Для определения класса (марки) бетона необходимо выяснить

Это может быть ЖБИ массового изготовления или монолит, полученный в ходе бетонных работ непосредственно на строительной площадке. Для определения класса (марки) бетона необходимо выяснить  то целесообразно применять методы неразрушающего контроля. Если по какой-то причине это невозможно, то допускается исследование контрольных образцов, залитых из поставленной на участок бетонной смеси или выбуренных из конструкции кернов. При тестировании залитых образцов важным аспектом выступают условия твердения.

то целесообразно применять методы неразрушающего контроля. Если по какой-то причине это невозможно, то допускается исследование контрольных образцов, залитых из поставленной на участок бетонной смеси или выбуренных из конструкции кернов. При тестировании залитых образцов важным аспектом выступают условия твердения. Данный параметр измеряется в г/см3 или кг/м3. От этого показателя зависят технические характеристики материала и возможность использования бетона в определенной ситуации.

Данный параметр измеряется в г/см3 или кг/м3. От этого показателя зависят технические характеристики материала и возможность использования бетона в определенной ситуации.  Действие документа применяется при вычислении показателя плотности любых марокбетонов. Процедура определения производится по определенному алгоритму, позволяющему с высокой точностью получить необходимые результаты.

Действие документа применяется при вычислении показателя плотности любых марокбетонов. Процедура определения производится по определенному алгоритму, позволяющему с высокой точностью получить необходимые результаты. с бетонным основанием следующих покрытий:

с бетонным основанием следующих покрытий:

Так, например, качество, нормативы и соответствие пожарным требованиям определяют следующие ГОСТы:

Так, например, качество, нормативы и соответствие пожарным требованиям определяют следующие ГОСТы: Стандартный метод испытания материалов на воспламеняемость выглядит следующим образом:

Стандартный метод испытания материалов на воспламеняемость выглядит следующим образом:

При проведении проверок морозостойкости используется различная среда:

При проведении проверок морозостойкости используется различная среда:

Измеритель ИПС-МГ4 работает в границах 3–100 МПа с точностью ±10% при относительной влажности и температуре воздуха, соответственно, не более 80% и от -10/20 до +40/50 °C. Прибор, считывающий ударный импульс, обладает 1 базовой и 9 индивидуальными градуировочными зависимостями. Состоит из электронного блока и склерометра. В первый входят:

Измеритель ИПС-МГ4 работает в границах 3–100 МПа с точностью ±10% при относительной влажности и температуре воздуха, соответственно, не более 80% и от -10/20 до +40/50 °C. Прибор, считывающий ударный импульс, обладает 1 базовой и 9 индивидуальными градуировочными зависимостями. Состоит из электронного блока и склерометра. В первый входят:

Пресс постепенно увеличивает нагрузку на статический объект. Давление распределяется за счет валиков. В результате брусок, не выдерживая нагрузки, раскалывается. Как только образец сломается, лаборант выключает пресс. Специалист записывает полученный результат в журнал. Работник отмечает момент, при котором случился критический изгиб балки. Лаборант рассматривает половинки расколотого бетонного бруска. Эксперт определяет слабое место испытуемого образца.

Пресс постепенно увеличивает нагрузку на статический объект. Давление распределяется за счет валиков. В результате брусок, не выдерживая нагрузки, раскалывается. Как только образец сломается, лаборант выключает пресс. Специалист записывает полученный результат в журнал. Работник отмечает момент, при котором случился критический изгиб балки. Лаборант рассматривает половинки расколотого бетонного бруска. Эксперт определяет слабое место испытуемого образца.

Динамические методы заключаются в погружении сваи определенного вида в землю посредством механизма для забивки или вибропогружателя и подсчете количества ударов и времени, затраченных для погружения на определенную глубину. После фиксации результатов делают расчеты по специальной методике, по которым определяют несущую способность свай для проектируемого фундамента и возможность погружения на требуемую глубину.

Динамические методы заключаются в погружении сваи определенного вида в землю посредством механизма для забивки или вибропогружателя и подсчете количества ударов и времени, затраченных для погружения на определенную глубину. После фиксации результатов делают расчеты по специальной методике, по которым определяют несущую способность свай для проектируемого фундамента и возможность погружения на требуемую глубину.

Поэтому очень важно определять с высокой точностью значение прочности этого материала перед использованием изделий или конструкций в строительстве. Для определения прочности бетона используют два способа: исследование образца материала разрушающим методом и

Поэтому очень важно определять с высокой точностью значение прочности этого материала перед использованием изделий или конструкций в строительстве. Для определения прочности бетона используют два способа: исследование образца материала разрушающим методом и

Расчет фактической прочности осуществляется на основании установленной зависимости скорости прохождения волн и прочности определенных марок бетона. Результаты заносятся в протокол.

Расчет фактической прочности осуществляется на основании установленной зависимости скорости прохождения волн и прочности определенных марок бетона. Результаты заносятся в протокол.

Измеряемым параметром является скорость прохождения через бетонный слой ультразвукового сигнала. Толщина конструкции может быть от нескольких сантиметров до 10 метров в зависимости от типа применяемого оборудования. Принцип действия прибора похож на эхолот: специальные датчики измеряют время между запуском ультразвуковой волны и фиксацией отраженного сигнала, на основании которого вычисляется скорость ультразвука. Далее по известным графическим зависимостям определяется прочность.

Измеряемым параметром является скорость прохождения через бетонный слой ультразвукового сигнала. Толщина конструкции может быть от нескольких сантиметров до 10 метров в зависимости от типа применяемого оборудования. Принцип действия прибора похож на эхолот: специальные датчики измеряют время между запуском ультразвуковой волны и фиксацией отраженного сигнала, на основании которого вычисляется скорость ультразвука. Далее по известным графическим зависимостям определяется прочность.  Кроме того, нельзя исключить риск некорректного отбора образцов, что ведет к искажению результатов.

Кроме того, нельзя исключить риск некорректного отбора образцов, что ведет к искажению результатов.  Испытания осуществляются на территории контактирования сооружения с грунтом. Степень деформации определяют по глубине проседания штампа на протяжении всего времени нагрузки. Также исследуют, как деформируется порода со временем.

Испытания осуществляются на территории контактирования сооружения с грунтом. Степень деформации определяют по глубине проседания штампа на протяжении всего времени нагрузки. Также исследуют, как деформируется порода со временем.

Главными лидерами на мировом рынке по производству бетона являются США и Китай.

Не каждый новый строитель может знать, о том, что бетонная смесь классифицируется по признакам:

Главными лидерами на мировом рынке по производству бетона являются США и Китай.

Не каждый новый строитель может знать, о том, что бетонная смесь классифицируется по признакам:

История керамической плитки уходит в самые древние века. На многочисленных раскопках наряду с посудой из керамики встречаются остатки первых отделочных материалов, производимые древними гончарами. Керамическая плитка была не только украшением, но и практичным материалом, выдерживающим высокую температуру, повышенную влажность, долго использовалась.

В современном мире она выполняет те же основные функции, используется для покрытия стен, пола, отделки печей и каминов, бассейнов и различных ёмкостей для воды.

История керамической плитки уходит в самые древние века. На многочисленных раскопках наряду с посудой из керамики встречаются остатки первых отделочных материалов, производимые древними гончарами. Керамическая плитка была не только украшением, но и практичным материалом, выдерживающим высокую температуру, повышенную влажность, долго использовалась.

В современном мире она выполняет те же основные функции, используется для покрытия стен, пола, отделки печей и каминов, бассейнов и различных ёмкостей для воды.