Что такое прочность бетона?

Прочность бетона – способность стройматериала выдерживать оказываемые на него нагрузки. Она во многом влияет на его срок службы. Конечная прочность бетона зависит от разных факторов:- Качество материалов. Цемент, песок и щебень должны быть качественными, чтобы бетон обладал необходимыми рабочими свойствами.

- Правильное соотношение компонентов. Нужно соблюдать технологию при смешивании материалов.

- Уход за материалом во время затвердевания.

Как испытывают бетон на прочность – основные способы

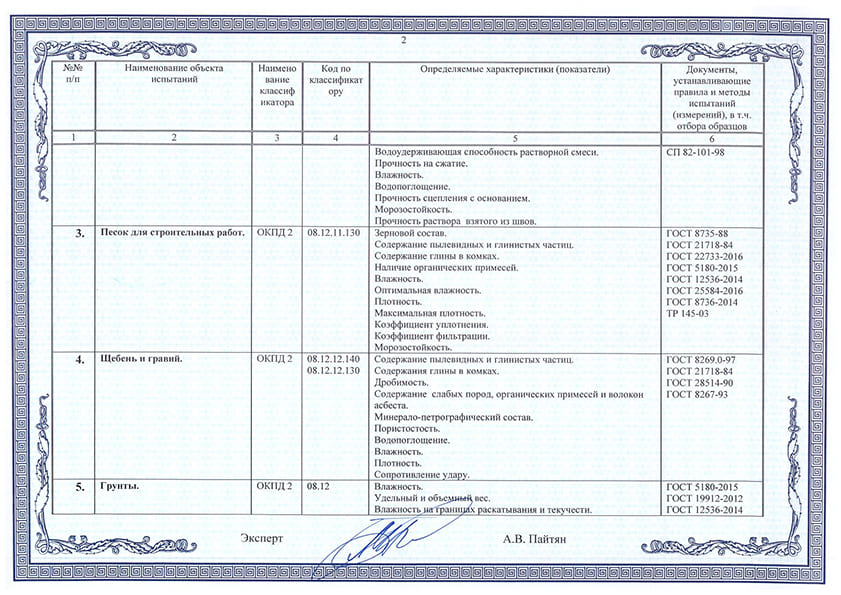

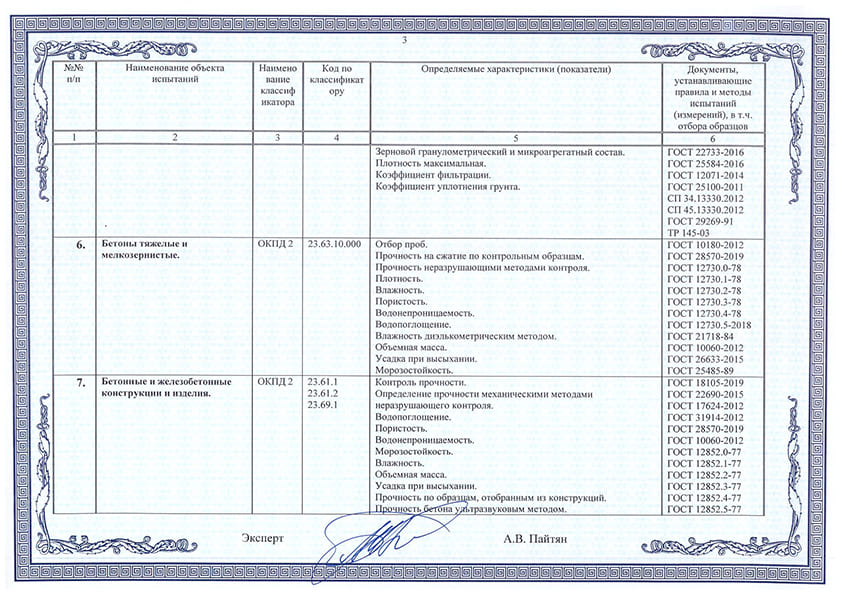

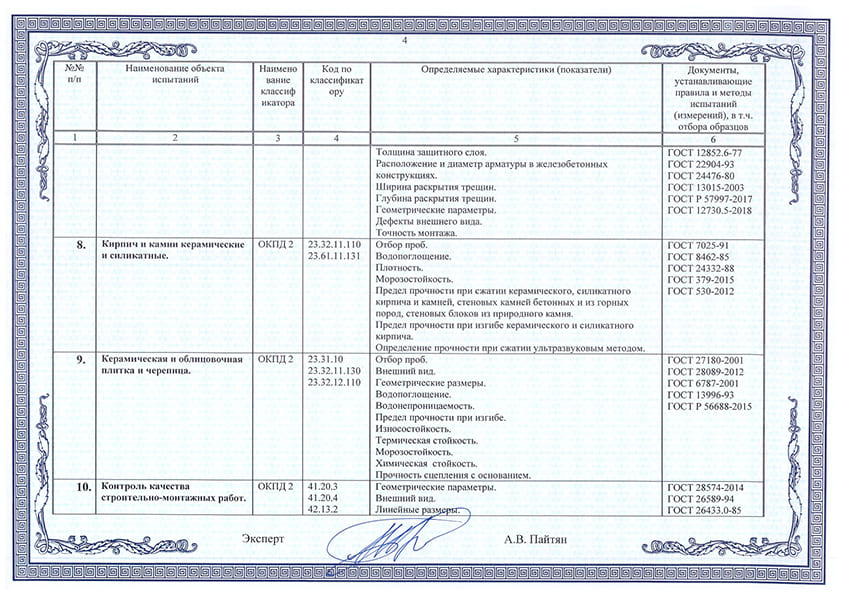

Для оценки стройматериала на прочность используют разрушающие и неразрушающие способы лабораторных испытаний. Любой метод дает возможность классифицировать бетон согласно стандартам, установленным ГОСТ 17624, ГОСТ 22690, ГОСТ 10180, а также определить его класс по ГОСТ 18105.Разрушающие способы

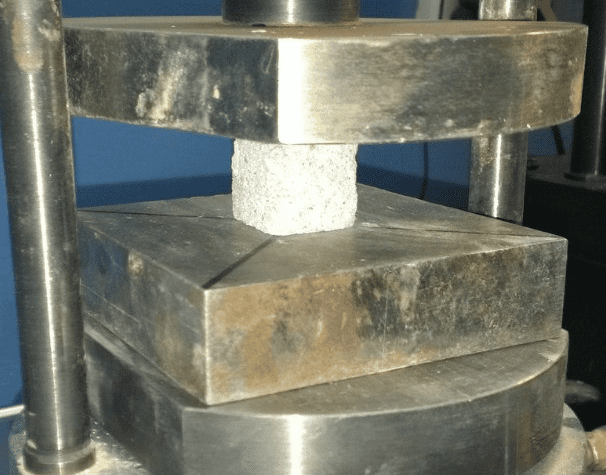

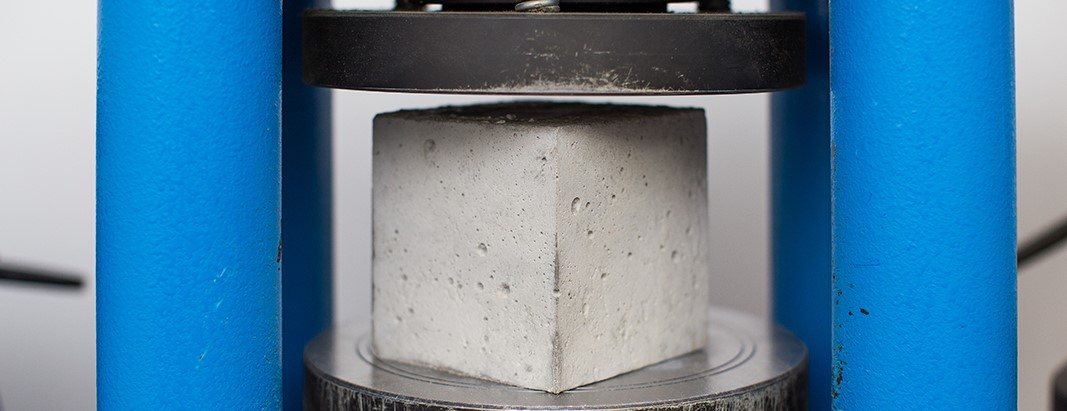

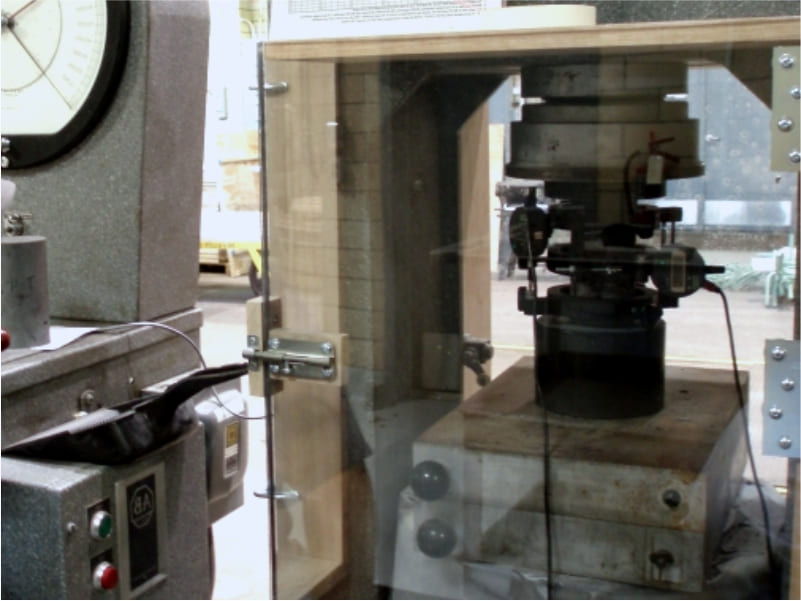

Разрушающие лабораторные испытания проводят, предварительно сформовав образец, либо на образцах отобранных из конструкций. Основные виды исследований:- сжатие;

- растяжение при раскалывании;

- осевое растяжение;

- растяжение при изгибе.

Неразрушающие способы

Неразрушающие лабораторные способы исследования на прочность делятся на прямые и косвенные.Прямые способы

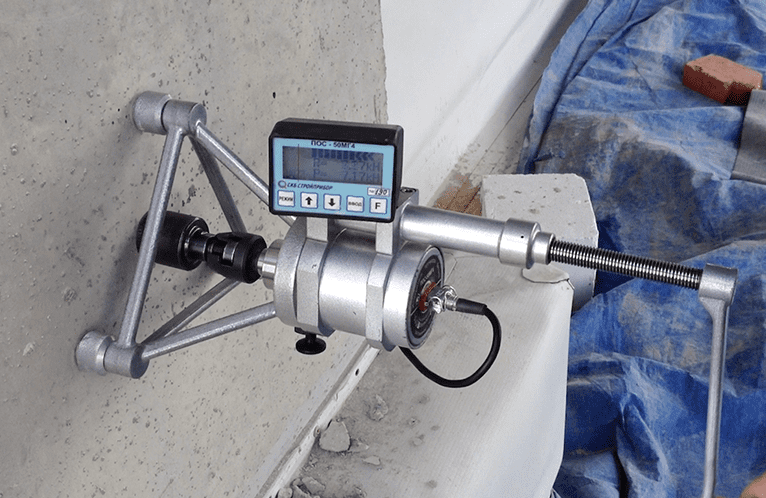

- Отрыв со скалыванием. Метод измеряет сопротивление материала при срыве с анкера части камня.

- Отрыв металлических дисков. Данный метод помогает провести оценку местного разрушения стройматериала. Для этого на бетон приклеивают пластину из металла и измеряют усилие, необходимое для его отрыва.

- Скалывание ребра конструкции. Способ используют для оценки прочности балок, свай, колонн. Метод дает возможность оценить прочность линейных конструкций.

- Испытание образцов-кернов бетона, отобранных (выбуренных) из конструкций. Позволяет оценить прочность в толще конструкции на всю глубину выбуриваемого керна.

Косвенные способы

- Ультразвуковой контроль (УЗК). Этот метод основывается на регистрации скорости УЗ-волн, проходящих сквозь бетон. Этот способ помогает точно и быстро оценить прочность стройматериала. Проверка выполняется согласно ГОСТ 17624.

- Ударно-импульсный способ. Простой и скоростной метод, измеряющий энергию удара и ее дальнейшее изменение во время отскока бойка.

- Метод обратного отскока. Делается измерение высоты отскока бойка от взятого за образец материала.

- Метод пластической деформации. Во время исследования бетон подвергается механическому воздействию. Металлическим шариком ударяют по его поверхности так, чтобы на ней осталась вмятина. Параметры отпечатка сравниваются с эталоном.

Водонепроницаемость: методы определения и значение

Водонепроницаемость – свойство, которое отвечает за способность сопротивляться проникновению воды при определенном давлении. Проводимые работы по определению марки бетона по водонепроницаемости выполняются согласно требованиям ГОСТ 12730.5. Как происходит проверка: бетон заливают в подготовленные формы. Это могут быть цилиндры, кубические емкости. Цилиндровые формы имеют диаметр 150 мм, длина сторон куба – 150 мм. В них лабораторные заготовки оставляют до созревания. После чего готовый, затвердевший бетон вынимают и проверяют на водонепроницаемость методом «мокрого пятна». Проверка проводится при помощи водяного давления. Минимальное количество заготовок для тестирования – 6. Бетон на проникновение воды испытывают разными способами. Это может быть:- установление глубины проникновения воды под давлением;

- установление коэффициента фильтрации;

- способ «мокрого пятна»;

- скоростной тест на проницаемость воздуха.

Морозостойкость: методы и требования

Морозостойкость – свойство, учитывающее климатические факторы. Инженеры прописывают его в проект, контролирующие органы его включают в перечень исследований на подготовительном этапе строительных работ. Какой бетон обладает морозостойкостью, зависит от нескольких факторов: плотности строительной смеси, отсутствия/наличия пор, внутри которых могла бы задерживаться влага.Лабораторные испытания на морозостойкость описывает ГОСТ 10060. Согласно этому документу, образец строительной смеси подвергают заморозке до температуры от -18 до -50 °С. После чего бетон проходит процедуру разморозки.

Она проводится в водно-солевом растворе, также ее можно провести на воздухе. Температура при этом должна быть +20 °С. Все процедуры повторяются несколько раз в зависимости от заявленной марке по Морозостойкости (F). Затем бетонные образцы проходит проверку на потерю массы и прочности на прессе.

В момент процедуры подсчитывается, при каком количестве заморозок-разморозок бетон сохраняет свою прочность. Затем результаты фиксируются в протоколе испытания.Виды исследований

Специалисты проводят лабораторные испытания смеси, чтобы провести оценку ее качественных, рабочих характеристик. В процессе исследования бетон проверяют на:- прочность, это одна из ключевых характеристик, ее способ и схему испытания определяет конкретный проект, установленные к материалу общие технические требования.

- водонепроницаемость, данная характеристика имеет значение для сооружений, которые при эксплуатации постоянно или периодически контактируют с водой;

- плотность, эта характеристика влияет на прочность, сколько прослужит бетон;

- морозостойкость, свойство важное для сооружений, строящихся в областях с суровыми климатическими условиями;

- толщина защитного слоя и расположение арматуры оказывают влияние на долговечность конструкций.

Класс бетона по прочности

Класс – показатель, определяющий уровень прочности бетона на сжатие. Обозначается литерой В, а цифра рядом показывает значение в МПа. Существует несколько главных характеристик, по которым оценивают класс бетона. При строительстве, в проектах, всегда указывается класс бетона. Например, В30 – В35 обладают повышенным коэффициентом водонепроницаемости и высокой морозостойкостью, В50 должен выдерживать давление в 50 МПа не менее чем в 95 случаях из 100.| Класс бетона по прочности | Ближайшая марка | Класс бетона по прочности | Ближайшая марка |

| В3,5 | М50 | В35 | М450 |

| В5 | М75 | В40 | М550 |

| В7,5 | М100 | В45 | М600 |

| В10 | М150 | В50 | М700 |

| В12,5 | М150 | В55 | М750 |

| В15 | М200 | В60 | М800 |

| В20 | М250 | В65 | М900 |

| В22,5 | М300 | В70 | М900 |

| В25 | М350 | В75 | М1000 |

| В27,5 | М350 | В80 | М1000 |

| В30 | М400 |

Наши преимущества

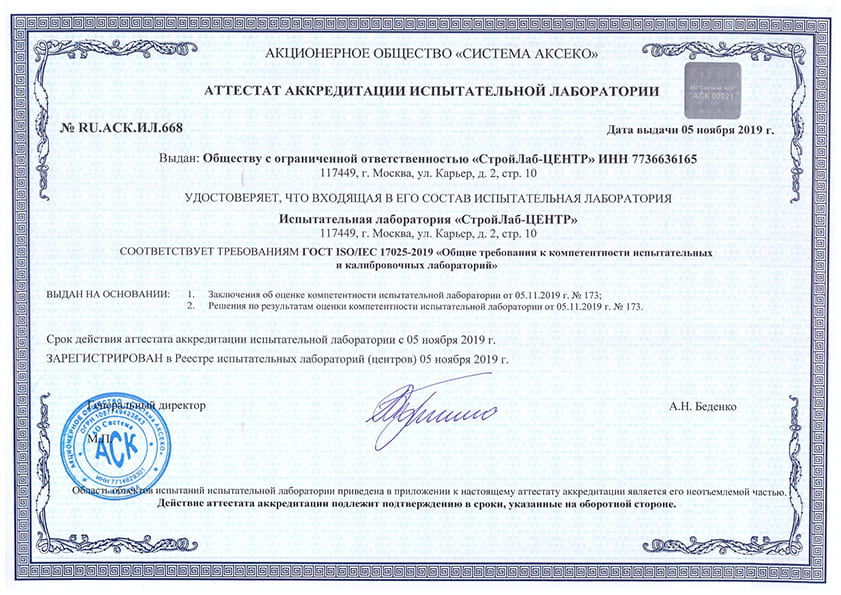

- Проведение исследований не только в лаборатории, но и на стройплощадке.

- Гарантия точности проведенных проверок бетонной смеси.

- Возможность проверить не только бетон, но и прочие стройматериалы в одном месте.

- Выгодные цены на все исследования.

- Оперативное выполнение работ. Соблюдаем согласованные с клиентом сроки.

- Лабораторные испытания проводятся на современном оборудовании.

- Используем в процессе работ только актуальные ГОСТы и другую нормативную документацию.

проходят несколько циклов замораживания/ размораживания, после чего проверяются на сжатие и изменение массы. Если после сжатия на контрольном образце появляются трещины, испытания прекращаются. Повреждение поверхности считается признаком нарушения технологии изготовления.

проходят несколько циклов замораживания/ размораживания, после чего проверяются на сжатие и изменение массы. Если после сжатия на контрольном образце появляются трещины, испытания прекращаются. Повреждение поверхности считается признаком нарушения технологии изготовления.

С его помощью выбирается порядок, метод контроля. В процессе затвердевания частота поливов, обогревов, добавления ускорителей могут комбинироваться, а сам график – меняться.

С его помощью выбирается порядок, метод контроля. В процессе затвердевания частота поливов, обогревов, добавления ускорителей могут комбинироваться, а сам график – меняться. Это может быть ЖБИ массового изготовления или монолит, полученный в ходе бетонных работ непосредственно на строительной площадке. Для определения класса (марки) бетона необходимо выяснить

Это может быть ЖБИ массового изготовления или монолит, полученный в ходе бетонных работ непосредственно на строительной площадке. Для определения класса (марки) бетона необходимо выяснить  то целесообразно применять методы неразрушающего контроля. Если по какой-то причине это невозможно, то допускается исследование контрольных образцов, залитых из поставленной на участок бетонной смеси или выбуренных из конструкции кернов. При тестировании залитых образцов важным аспектом выступают условия твердения.

то целесообразно применять методы неразрушающего контроля. Если по какой-то причине это невозможно, то допускается исследование контрольных образцов, залитых из поставленной на участок бетонной смеси или выбуренных из конструкции кернов. При тестировании залитых образцов важным аспектом выступают условия твердения. Данный параметр измеряется в г/см3 или кг/м3. От этого показателя зависят технические характеристики материала и возможность использования бетона в определенной ситуации.

Данный параметр измеряется в г/см3 или кг/м3. От этого показателя зависят технические характеристики материала и возможность использования бетона в определенной ситуации.  Действие документа применяется при вычислении показателя плотности любых марокбетонов. Процедура определения производится по определенному алгоритму, позволяющему с высокой точностью получить необходимые результаты.

Действие документа применяется при вычислении показателя плотности любых марокбетонов. Процедура определения производится по определенному алгоритму, позволяющему с высокой точностью получить необходимые результаты.

При проведении проверок морозостойкости используется различная среда:

При проведении проверок морозостойкости используется различная среда:

Измеритель ИПС-МГ4 работает в границах 3–100 МПа с точностью ±10% при относительной влажности и температуре воздуха, соответственно, не более 80% и от -10/20 до +40/50 °C. Прибор, считывающий ударный импульс, обладает 1 базовой и 9 индивидуальными градуировочными зависимостями. Состоит из электронного блока и склерометра. В первый входят:

Измеритель ИПС-МГ4 работает в границах 3–100 МПа с точностью ±10% при относительной влажности и температуре воздуха, соответственно, не более 80% и от -10/20 до +40/50 °C. Прибор, считывающий ударный импульс, обладает 1 базовой и 9 индивидуальными градуировочными зависимостями. Состоит из электронного блока и склерометра. В первый входят:

Пресс постепенно увеличивает нагрузку на статический объект. Давление распределяется за счет валиков. В результате брусок, не выдерживая нагрузки, раскалывается. Как только образец сломается, лаборант выключает пресс. Специалист записывает полученный результат в журнал. Работник отмечает момент, при котором случился критический изгиб балки. Лаборант рассматривает половинки расколотого бетонного бруска. Эксперт определяет слабое место испытуемого образца.

Пресс постепенно увеличивает нагрузку на статический объект. Давление распределяется за счет валиков. В результате брусок, не выдерживая нагрузки, раскалывается. Как только образец сломается, лаборант выключает пресс. Специалист записывает полученный результат в журнал. Работник отмечает момент, при котором случился критический изгиб балки. Лаборант рассматривает половинки расколотого бетонного бруска. Эксперт определяет слабое место испытуемого образца.

Поэтому очень важно определять с высокой точностью значение прочности этого материала перед использованием изделий или конструкций в строительстве. Для определения прочности бетона используют два способа: исследование образца материала разрушающим методом и

Поэтому очень важно определять с высокой точностью значение прочности этого материала перед использованием изделий или конструкций в строительстве. Для определения прочности бетона используют два способа: исследование образца материала разрушающим методом и

Расчет фактической прочности осуществляется на основании установленной зависимости скорости прохождения волн и прочности определенных марок бетона. Результаты заносятся в протокол.

Расчет фактической прочности осуществляется на основании установленной зависимости скорости прохождения волн и прочности определенных марок бетона. Результаты заносятся в протокол.

Измеряемым параметром является скорость прохождения через бетонный слой ультразвукового сигнала. Толщина конструкции может быть от нескольких сантиметров до 10 метров в зависимости от типа применяемого оборудования. Принцип действия прибора похож на эхолот: специальные датчики измеряют время между запуском ультразвуковой волны и фиксацией отраженного сигнала, на основании которого вычисляется скорость ультразвука. Далее по известным графическим зависимостям определяется прочность.

Измеряемым параметром является скорость прохождения через бетонный слой ультразвукового сигнала. Толщина конструкции может быть от нескольких сантиметров до 10 метров в зависимости от типа применяемого оборудования. Принцип действия прибора похож на эхолот: специальные датчики измеряют время между запуском ультразвуковой волны и фиксацией отраженного сигнала, на основании которого вычисляется скорость ультразвука. Далее по известным графическим зависимостям определяется прочность.  Кроме того, нельзя исключить риск некорректного отбора образцов, что ведет к искажению результатов.

Кроме того, нельзя исключить риск некорректного отбора образцов, что ведет к искажению результатов.