Прочность, безопасность и долговечность зданий зависит от тщательной подготовки перед строительством и проверки земельного участка перед застройкой. Для этого проводят экспертизу грунта на объекте.

Зачем нужна проверка грунта перед строительством?

Исследование грунта необходимо, чтобы проанализировать особенности основания, выяснить уровень залегания грунтовых вод. Экспертиза позволяет:

- Определить тип почвы.

- Выяснить, можно ли строить объект с определенными характеристиками на участке.

- Подобрать подходящий вид фундамента для строительства сооружения.

- Возвести устойчивое здание по проекту.

Без экспертизы не обойтись:

- Перед стройработами на неизученном земельном участке, чтобы конструкция была безопасной, прочной и долго эксплуатировалась.

- При обустройстве зданий на старом фундаментном основании. Испытание позволяет исключить возникновения дефектов объекта.

- Когда строение деформировалось за короткий срок после сдачи в эксплуатацию. Обследование помогает понять причины и своевременно устранить выявленные ошибки при строительства.

Виды исследований

В процессе экспертизы проводят:

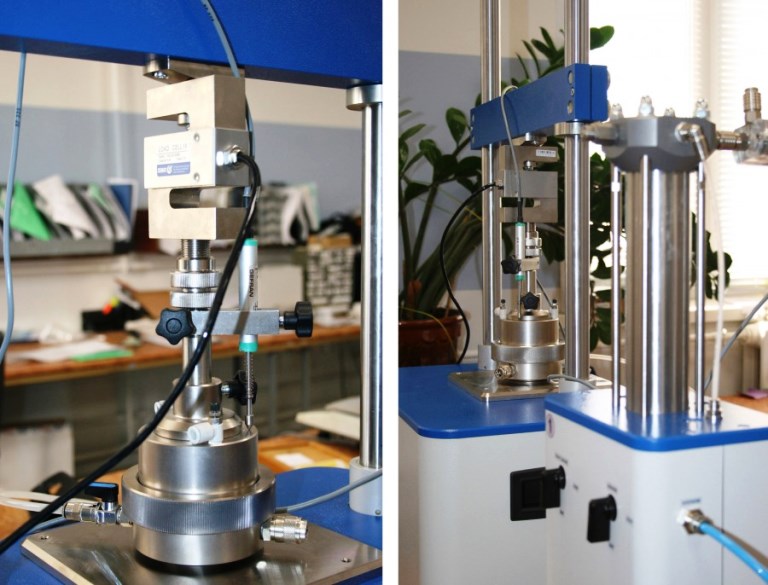

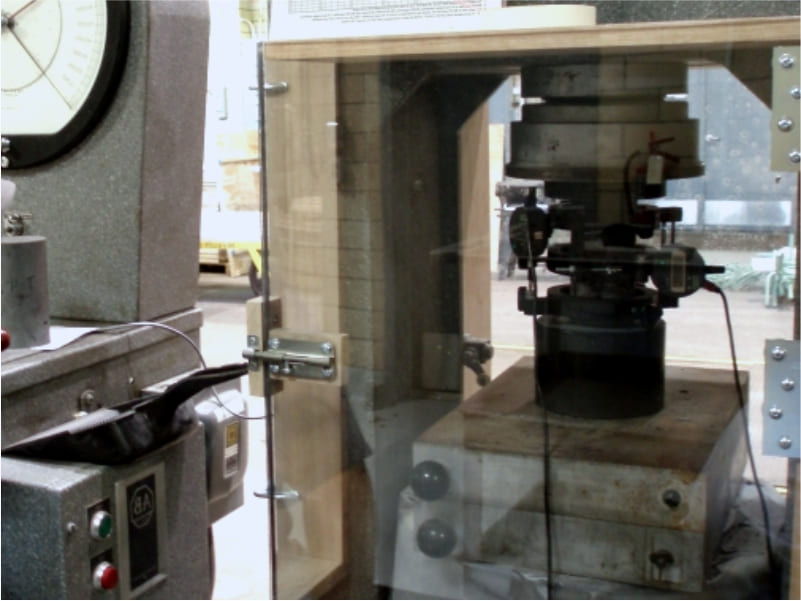

- Физико-механическую проверку. Специалисты выявляют сопротивление сдвигу, сжимаемость, реакцию на напряжение, воздействие влаги и механических факторов. Исследование проводится компрессионными и стабилометрическими методами. Оно позволяет определить распределение механической нагрузки, риск деформаций фасадов.

- Химический анализ. Оценивают устойчивость к размягчению и размытию, водопроницаемость, адгезию, содержание солей и карбонатов. Задействуют титриметрические и гравиметрические методы.

- Исследование механических свойств грунтов под нагрузкой. Выявляют степень удельного сцепления, модуль деформации, угол трения, уплотнение, показатель консолидации. Это позволяет спрогнозировать прочностные характеристики.

Проверка проходит в несколько этапов – в полевых и лабораторных условиях. Так, эксперты бурят отверстия на отдельных участках, отбирают пробы грунта и воды, проверяют геологические образцы в лаборатории на пластичность или степень уплотнения, иные показатели. Работают на земельном участке.

В исследование грунта входит:

- Визуальная проверка материала.

- Определение уровня грунтовых вод.

- Проверка почвогрунта по органическому составу, в том числе, по Ph для оценки действия на бетон.

Методы испытания грунтов

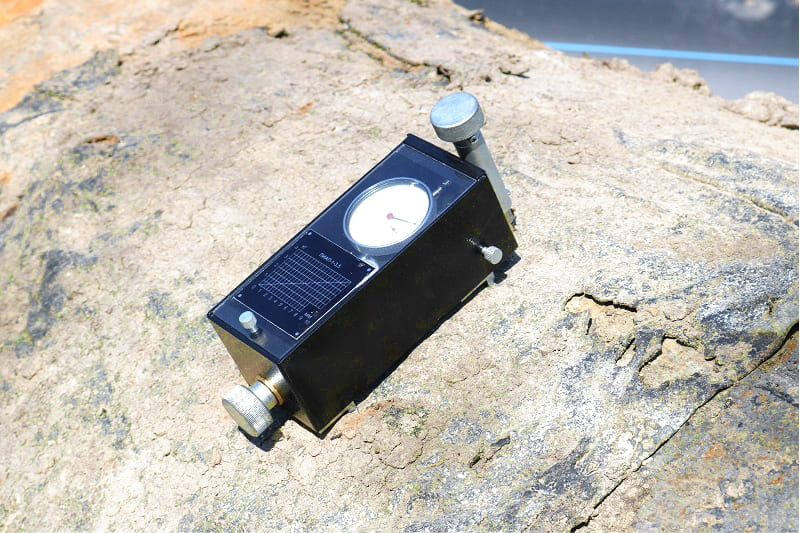

Экспертиза выполняется с использованием нескольких методик, среди них:

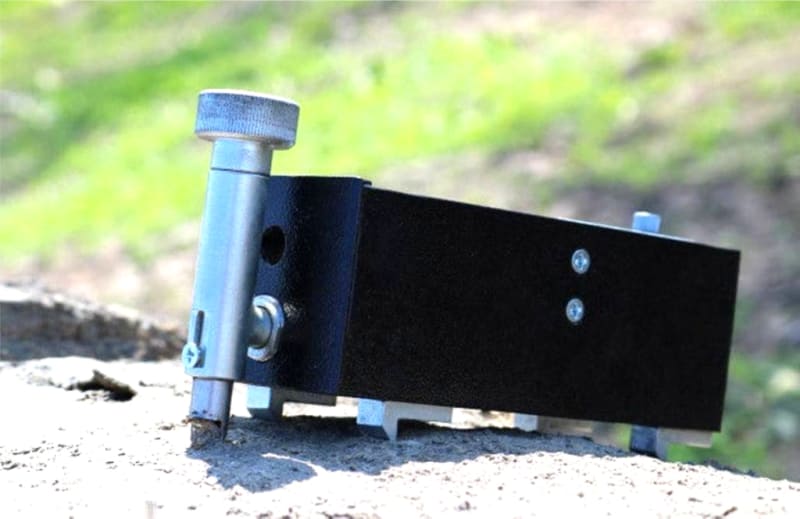

- Штамповые – анализ с помощью прессиометра, который опускают в котлован, скважину или шурф. Способы подходят для песчаных, крупнокаменистых, глинистых материалов.

- Полевые – проходят на стройплощадке, включают проверку реакции грунта на окружающие условия.

- Лабораторные – образцы исследуют инструментально в лаборатории.

- Компрессионные – это методы одноосного сжатия грунта. Помогают оценить «эффект», аналогичный действию центральной части фундамента.

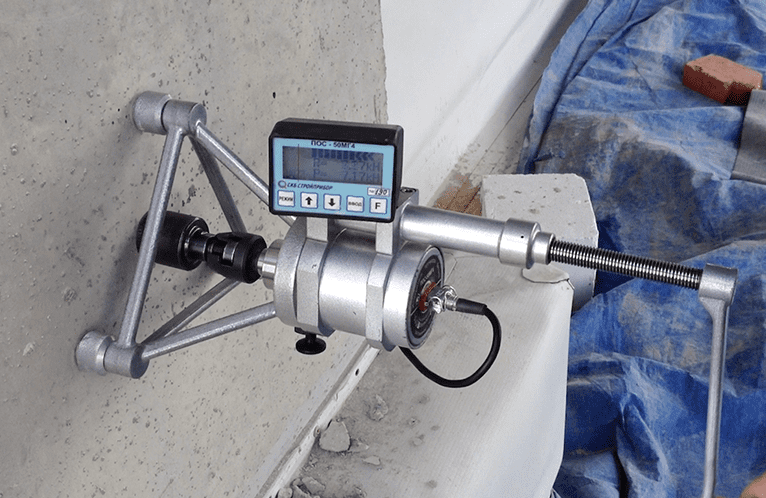

- Свайные – предполагают выдергивание, воздействие по горизонтали, вдавливание почвы и динамическое испытание.

- Методы пучинистости – оценка степени промерзания. Способ востребован для пучинистых оснований.

Экспертиза грунта по ГОСТу

Лабораторную проверку грунта для строительства проводят на основании договора между заказчиком и исполнителем. К нему прилагают:

- Техническое задание с координатами участка, параметрами объекта строительства.

- План проверки.

- Разрешение на выполнение работ.

- Программу исследований.

- Смету с полным расчетом стоимости.

По результатам экспертизы оформляют отчет, в нем отражают:

- Данные об участке, заказчике проекта.

- Назначение строения.

- Информация о лаборатории.

- Список проверочных мероприятий и методики исследования.

- Нормативную документальную базу.

- Результаты лабораторных испытаний в графике и сводных таблицах.

- Вывод экспертов о целесообразности строительства и рекомендации по выбору фундамента.

После экспертизы заказчик получает сведения о прочности грунтового основания и химическом составе, его деформируемости, набухании и просадке. Это позволяет сформировать прогноз о поведении грунта во время и после завершения строительных работ.

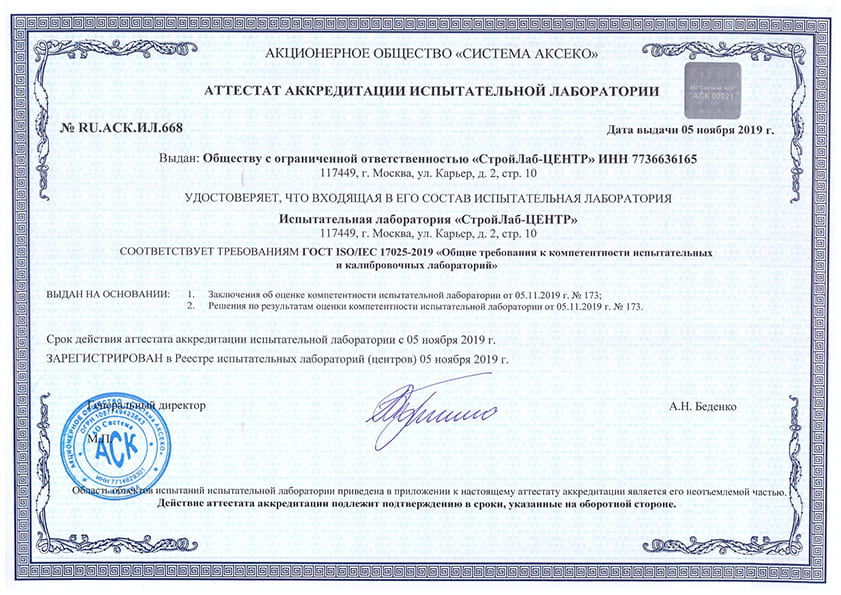

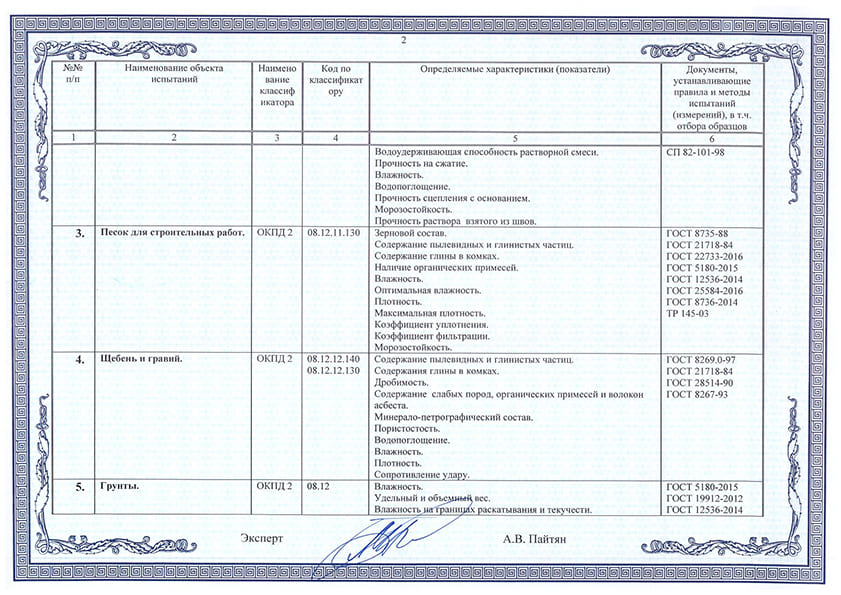

Компания «СтройЛаб-ЦЕНТР» проводит испытание грунта в Москве для строительства на любых участках, соблюдает требования ГОСТов. В их числе, норматив для определения просадки ГОСТ 23161, регламент ГОСТ 24143 по изменению при насыщении влагой, ГОСТ 20276 по методам деформируемости и другие.

Эксперты действуют компетентно и оперативно, используют аттестованное оборудование и учитывают все особенности конкретного строительного объекта. На всех этапах происходит строгий контроль процесса и выполнения целей. Именно поэтому получаются достоверные результаты. Заключение принимают за основу при разработке строительных проектов, в процессе реконструкции, капремонта и иных мероприятий.

Обращайтесь по телефону или через форму на сайте, чтобы заказать экспертизу, уточнить цену или проконсультироваться по другим вопросам.

Изделия и конструкции из них обладают высокой стойкостью к внешним воздействиям, и обеспечивает надлежащую прочность в течение всего срока эксплуатации.

Изделия и конструкции из них обладают высокой стойкостью к внешним воздействиям, и обеспечивает надлежащую прочность в течение всего срока эксплуатации.

Тем самым определяются показатели, являющиеся основой для проведения расчетов величины осадки почвенного слоя под воздействием весовых (статических) нагрузок от сооружения.

Тем самым определяются показатели, являющиеся основой для проведения расчетов величины осадки почвенного слоя под воздействием весовых (статических) нагрузок от сооружения.

Технологический процесс не защищен от ошибок и погрешностей. Зачастую в ходе производства параметры сырья не соответствуют характеристикам, прописанным в техпаспорте. К причинам относят:

Технологический процесс не защищен от ошибок и погрешностей. Зачастую в ходе производства параметры сырья не соответствуют характеристикам, прописанным в техпаспорте. К причинам относят:

Лаборант исследует характеристики:

Лаборант исследует характеристики:

проходят несколько циклов замораживания/ размораживания, после чего проверяются на сжатие и изменение массы. Если после сжатия на контрольном образце появляются трещины, испытания прекращаются. Повреждение поверхности считается признаком нарушения технологии изготовления.

проходят несколько циклов замораживания/ размораживания, после чего проверяются на сжатие и изменение массы. Если после сжатия на контрольном образце появляются трещины, испытания прекращаются. Повреждение поверхности считается признаком нарушения технологии изготовления.

Для материала, который пригоден для использования в качестве основания несущих элементов, коэффициент не должен быть меньше 1. Показатель говорит о расстоянии, преодолеваемом водой в течение суток, единица измерения – м/сут.

Для материала, который пригоден для использования в качестве основания несущих элементов, коэффициент не должен быть меньше 1. Показатель говорит о расстоянии, преодолеваемом водой в течение суток, единица измерения – м/сут. Вычисляют среднее значение замеров, которые хранит таблица промежуточных результатов – это обязательное условие.

Вычисляют среднее значение замеров, которые хранит таблица промежуточных результатов – это обязательное условие.

С его помощью выбирается порядок, метод контроля. В процессе затвердевания частота поливов, обогревов, добавления ускорителей могут комбинироваться, а сам график – меняться.

С его помощью выбирается порядок, метод контроля. В процессе затвердевания частота поливов, обогревов, добавления ускорителей могут комбинироваться, а сам график – меняться.

Это может быть ЖБИ массового изготовления или монолит, полученный в ходе бетонных работ непосредственно на строительной площадке. Для определения класса (марки) бетона необходимо выяснить

Это может быть ЖБИ массового изготовления или монолит, полученный в ходе бетонных работ непосредственно на строительной площадке. Для определения класса (марки) бетона необходимо выяснить  то целесообразно применять методы неразрушающего контроля. Если по какой-то причине это невозможно, то допускается исследование контрольных образцов, залитых из поставленной на участок бетонной смеси или выбуренных из конструкции кернов. При тестировании залитых образцов важным аспектом выступают условия твердения.

то целесообразно применять методы неразрушающего контроля. Если по какой-то причине это невозможно, то допускается исследование контрольных образцов, залитых из поставленной на участок бетонной смеси или выбуренных из конструкции кернов. При тестировании залитых образцов важным аспектом выступают условия твердения. Данный параметр измеряется в г/см3 или кг/м3. От этого показателя зависят технические характеристики материала и возможность использования бетона в определенной ситуации.

Данный параметр измеряется в г/см3 или кг/м3. От этого показателя зависят технические характеристики материала и возможность использования бетона в определенной ситуации.  Действие документа применяется при вычислении показателя плотности любых марокбетонов. Процедура определения производится по определенному алгоритму, позволяющему с высокой точностью получить необходимые результаты.

Действие документа применяется при вычислении показателя плотности любых марокбетонов. Процедура определения производится по определенному алгоритму, позволяющему с высокой точностью получить необходимые результаты.

с бетонным основанием следующих покрытий:

с бетонным основанием следующих покрытий:

При проведении проверок морозостойкости используется различная среда:

При проведении проверок морозостойкости используется различная среда:

Измеритель ИПС-МГ4 работает в границах 3–100 МПа с точностью ±10% при относительной влажности и температуре воздуха, соответственно, не более 80% и от -10/20 до +40/50 °C. Прибор, считывающий ударный импульс, обладает 1 базовой и 9 индивидуальными градуировочными зависимостями. Состоит из электронного блока и склерометра. В первый входят:

Измеритель ИПС-МГ4 работает в границах 3–100 МПа с точностью ±10% при относительной влажности и температуре воздуха, соответственно, не более 80% и от -10/20 до +40/50 °C. Прибор, считывающий ударный импульс, обладает 1 базовой и 9 индивидуальными градуировочными зависимостями. Состоит из электронного блока и склерометра. В первый входят:

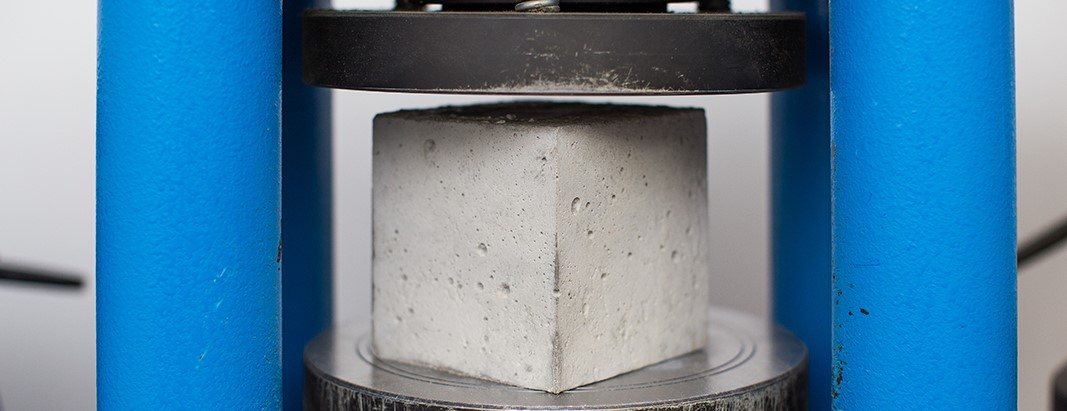

Пресс постепенно увеличивает нагрузку на статический объект. Давление распределяется за счет валиков. В результате брусок, не выдерживая нагрузки, раскалывается. Как только образец сломается, лаборант выключает пресс. Специалист записывает полученный результат в журнал. Работник отмечает момент, при котором случился критический изгиб балки. Лаборант рассматривает половинки расколотого бетонного бруска. Эксперт определяет слабое место испытуемого образца.

Пресс постепенно увеличивает нагрузку на статический объект. Давление распределяется за счет валиков. В результате брусок, не выдерживая нагрузки, раскалывается. Как только образец сломается, лаборант выключает пресс. Специалист записывает полученный результат в журнал. Работник отмечает момент, при котором случился критический изгиб балки. Лаборант рассматривает половинки расколотого бетонного бруска. Эксперт определяет слабое место испытуемого образца.

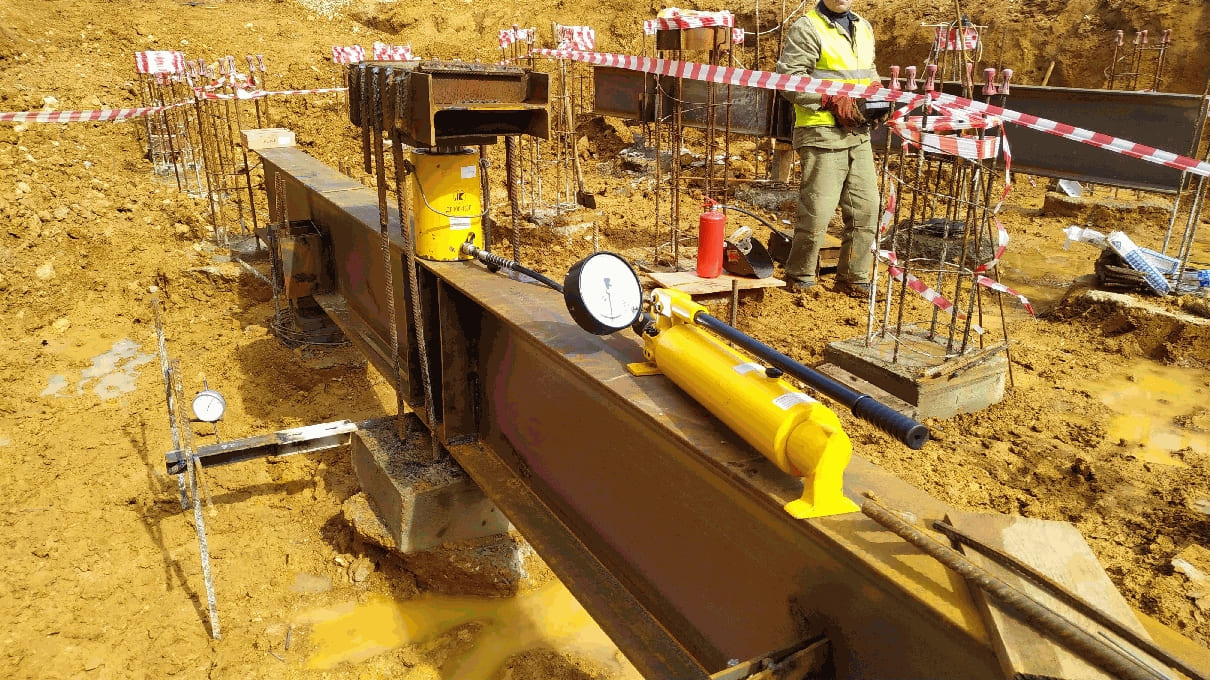

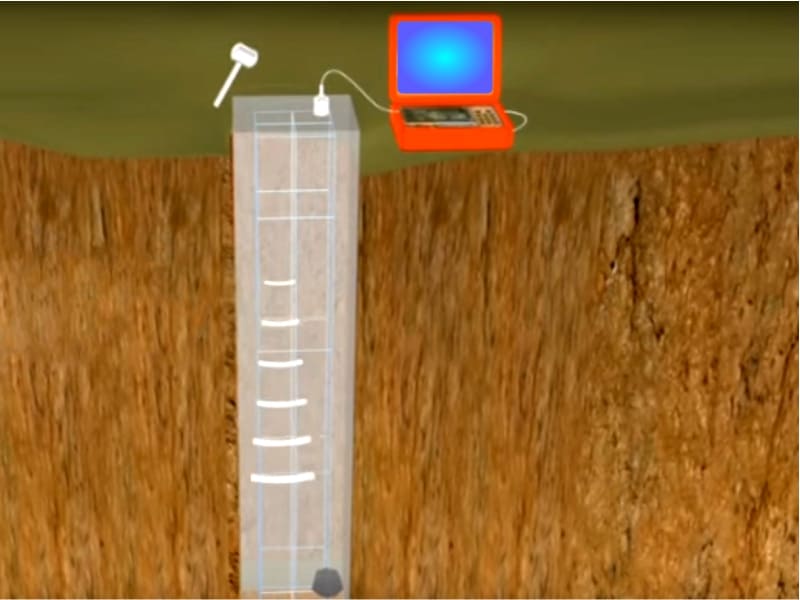

Динамические методы заключаются в погружении сваи определенного вида в землю посредством механизма для забивки или вибропогружателя и подсчете количества ударов и времени, затраченных для погружения на определенную глубину. После фиксации результатов делают расчеты по специальной методике, по которым определяют несущую способность свай для проектируемого фундамента и возможность погружения на требуемую глубину.

Динамические методы заключаются в погружении сваи определенного вида в землю посредством механизма для забивки или вибропогружателя и подсчете количества ударов и времени, затраченных для погружения на определенную глубину. После фиксации результатов делают расчеты по специальной методике, по которым определяют несущую способность свай для проектируемого фундамента и возможность погружения на требуемую глубину.

Поэтому очень важно определять с высокой точностью значение прочности этого материала перед использованием изделий или конструкций в строительстве. Для определения прочности бетона используют два способа: исследование образца материала разрушающим методом и

Поэтому очень важно определять с высокой точностью значение прочности этого материала перед использованием изделий или конструкций в строительстве. Для определения прочности бетона используют два способа: исследование образца материала разрушающим методом и

Расчет фактической прочности осуществляется на основании установленной зависимости скорости прохождения волн и прочности определенных марок бетона. Результаты заносятся в протокол.

Расчет фактической прочности осуществляется на основании установленной зависимости скорости прохождения волн и прочности определенных марок бетона. Результаты заносятся в протокол.

Измеряемым параметром является скорость прохождения через бетонный слой ультразвукового сигнала. Толщина конструкции может быть от нескольких сантиметров до 10 метров в зависимости от типа применяемого оборудования. Принцип действия прибора похож на эхолот: специальные датчики измеряют время между запуском ультразвуковой волны и фиксацией отраженного сигнала, на основании которого вычисляется скорость ультразвука. Далее по известным графическим зависимостям определяется прочность.

Измеряемым параметром является скорость прохождения через бетонный слой ультразвукового сигнала. Толщина конструкции может быть от нескольких сантиметров до 10 метров в зависимости от типа применяемого оборудования. Принцип действия прибора похож на эхолот: специальные датчики измеряют время между запуском ультразвуковой волны и фиксацией отраженного сигнала, на основании которого вычисляется скорость ультразвука. Далее по известным графическим зависимостям определяется прочность.  Кроме того, нельзя исключить риск некорректного отбора образцов, что ведет к искажению результатов.

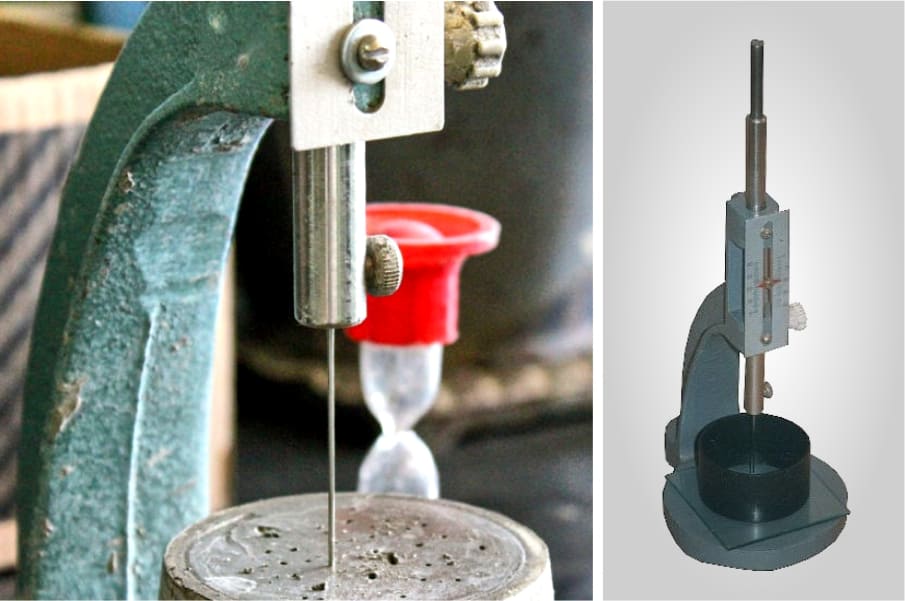

Кроме того, нельзя исключить риск некорректного отбора образцов, что ведет к искажению результатов.  Испытания осуществляются на территории контактирования сооружения с грунтом. Степень деформации определяют по глубине проседания штампа на протяжении всего времени нагрузки. Также исследуют, как деформируется порода со временем.

Испытания осуществляются на территории контактирования сооружения с грунтом. Степень деформации определяют по глубине проседания штампа на протяжении всего времени нагрузки. Также исследуют, как деформируется порода со временем.